Interview de Maryse Gille : 2e prix de la meilleure présentation à la 19e conférence européenne de mécanique des matériaux EMMC19

Grâce à des techniques innovantes de simulation numérique et de tomographie, une technique d’imagerie 3D très utilisée en mécanique des matériaux mais aussi dans l’imagerie médicale ou en géophysique, Maryse Gille explore les hétérogénéités de déformation menant à la rupture de ces matériaux, essentiels pour l’industrie automobile. Son travail promet d’optimiser la formabilité des alliages d’aluminium qui, en remplaçant l’acier, contribuent à la réduction des émissions de CO2.

Dans les métaux comme l’aluminium, la matière s’agence sous forme de grains d’une taille de plusieurs dizaines de microns et l’objectif de mon travail est d’étudier l’effet de ces grains sur les hétérogénéités de déformation menant à la rupture de la tôle lors de sa mise en forme.

Maryse Gille

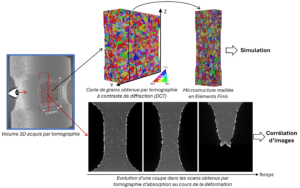

Figure illustrant la méthodologie employée dans la thèse : acquisition de scans 3D de l’éprouvette par tomographie et traitement de ces scans par simulation éléments-finis et par corrélation d’images pour comparer ensuite les deux résultats.

« Dans ma thèse, je m’intéresse à un alliage d’aluminium utilisé pour les carrosseries automobiles. Un des critères à respecter est donc que la tôle puisse se déformer suffisamment sans casser pour aboutir à la géométrie souhaitée. Cependant, la matière ne se déforme pas de manière homogène et on observe très tôt une hétérogénéité du champ de déformation. Concrètement, des bandes où la déformation est plus intense se forment et ces dernières persistent jusqu’à ce que la rupture se fasse à cet endroit. Dans les métaux comme l’aluminium, la matière s’agence sous forme de grains d’une taille de plusieurs dizaines de microns et l’objectif de mon travail est d’étudier l’effet de ces grains sur les hétérogénéités de déformation menant à la rupture de la tôle lors de sa mise en forme. »

« L’intérêt de la tomographie à rayons X est de pouvoir – à l’instar de ce qui se fait en médecine – obtenir une image en trois dimensions d’un volume de manière non destructive. Cela présente un réel intérêt car on peut ainsi étudier un même volume 3D au cours du temps.

La première technique utilisée ici – appelée tomographie à contraste de diffraction – permet d’accéder à la cartographie en trois dimensions des grains présents dans mon éprouvette initiale alors que la technique habituelle – appelée EBSD – ne permet d’imager les grains que sur une surface 2D.

La seconde technique que j’utilise est la tomographie in situ par absorption. J’acquiers plusieurs scans de cette-même éprouvette au cours de sa déformation jusqu’à sa rupture. En suivant le contraste à l’intérieur de la matière en cours de déformation, cela me permet de mesurer les déformations locales (technique de corrélation d’images en utilisant le contraste créé par la présence de particules intermétalliques). Il est courant de mesurer des déformations à la surface d’une éprouvette en appliquant un mouchetis de peinture mais l’utilisation du « mouchetis naturel » du matériau permet de mesurer à l’intérieur de la matière. »

« Comme je l’ai expliqué précédemment, la tomographie à rayons X me permet d’avoir accès à différentes informations dans le volume 3D de l’éprouvette :

Le jumeau numérique de l’éprouvette me permet de réaliser des simulations tenant compte de la microstructure mesurée de manière non destructive sur l’éprouvette non déformée (simulations éléments-finis de plasticité cristalline en 3D). Le but est donc de mener des calculs en grande déformation et de comparer les résultats obtenus aux mesures expérimentales réalisées sur les scans de tomographie in situ par absorption.«

« Tout d’abord, nous avons observé une hétérogénéité précoce du champ de déformation dans l’alliage étudié. Cette hétérogénéité se présente sous forme de bandes stables dans l’espace, qui apparaissent là où la rupture finale se produit. Ensuite, à partir du jumeau numérique de l’éprouvette, nous avons constaté que les résultats simulés correspondaient bien aux mesures effectuées pendant les tests réels de déformation. Cela montre que les grains du matériau jouent un rôle important dans l’hétérogénéité de déformation observée et que nos simulations sont utiles pour comprendre comment ces grains influencent la rupture du matériau. »

« D’un point de vue expérimental, la principale difficulté a été de gérer un désalignement inattendu entre les scans de tomographie à contraste de diffraction et d’absorption. Ce désalignement rendait impossible la comparaison directe entre les données d’images et les simulations de déformation du matériau. De plus, en travaillant avec des données 3D sur des échantillons présentant des symétries, il est crucial de bien gérer les rotations et les repères locaux, qui peuvent varier d’une donnée à l’autre. Pour résoudre ces problèmes, j’ai passé plusieurs mois de ma thèse à aligner soigneusement les données provenant de l’échantillon rompu.

Sur le plan numérique, les défis étaient principalement liés à la création d’un maillage approprié de la microstructure, qui ne soit pas trop raffiné pour éviter des temps de calcul trop longs. Pour cela, j’ai sollicité l’aide de Romain Quey, un chercheur des Mines de Saint-Etienne, qui a développé le logiciel Neper, ce qui m’a permis de surmonter ces obstacles. »

« Ma recherche a montré la pertinence de l’utilisation des simulations de plasticité cristalline pour étudier le rôle des grains sur les hétérogénéités de déformation menant à la rupture d’une tôle d’aluminium lors de sa mise en forme. Avec cette compréhension des mécanismes en jeu, les industriels pourraient adapter en conséquence la microstructure des alliages d’aluminium pour optimiser leur formabilité. »

« Je finalise actuellement la rédaction d’un article afin de publier ces résultats. Il me reste également quelques analyses d’expériences à mener comme de la corrélation d’images sur une expérience de nano-tomographie in situ qui est très similaire à celle que j’ai décrite ici mais avec des scans davantage résolus. Enfin, étant sur la fin de ma thèse, je vais me concentrer sur la rédaction de mon manuscrit afin de soutenir dans les temps. »

Maryse Gille à la cérémonie de remise de prix de la meilleure présentation à EMMC19

L’année 2023 a marqué le Centre des Matériaux (CMAT) de Mines Paris – PSL de distinctions qui témoignent de l’excellence de ses chercheurs et de leurs...