Le 16 janvier 2024, Edouard de Sonis, alors doctorant au Centre des Matériaux de Mines Paris – PSL, a soutenu une thèse de doctorat portant sur l’“Étude des relations microstructure – comportement à rupture d’aciers 316L élaborés par procédés LPBF et WAAM.” Ces deux procédés de fabrication additive, LPBF (Laser Powder Bed Fusion) et WAAM (Wire Arc Additive Manufacturing), représentent des avancées majeures dans le domaine de la métallurgie et de la fabrication industrielle. Les travaux d’Edouard de Sonis explorent en profondeur comment la microstructure des aciers 316L, modifiée par ces procédés, influence leur comportement mécanique, en particulier leur résistance à la rupture.

Lors de la cérémonie des Journées Annuelles de la SF2M, tenue le 18 novembre 2024 au CNAM-Paris, Edouard de Sonis a reçu le 2e Prix BODYCOTE 2024, décerné par la SF2M. Il vient couronner l’originalité et l’impact de cette recherche, qui pourrait avoir des répercussions significatives sur l’industrie, notamment dans les secteurs de l’énergie décarbonée, où les aciers 316L sont largement utilisés pour leurs propriétés mécaniques et de résistance à la corrosion. L’application visée ? Sécuriser les filières de (re)fabrication de pièces pour la prolongation de la durée de vie des centrales nucléaires actuelles, ainsi que les méthodologies de certification correspondantes.

Ce prix met en lumière l’importance croissante des procédés de fabrication additive dans le développement de matériaux aux propriétés mécaniques optimisées et de méthodologies de dimensionnement adaptées à ces nouvelles métallurgies.

3 questions à Edouard de Sonis :

Qu’est-ce qui vous a poussé à choisir les aciers 316L et les procédés LPBF et WAAM pour votre recherche ?

L’intérêt du projet de recherche dont faisait partie ma thèse était d’étudier l’influence des procédés de fabrication additive sur la microstructure et le comportement mécanique de certains des matériaux présents dans les réacteurs nucléaires actuellement en service. Parmi ces matériaux, l’acier 316L est abondamment utilisé pour de nombreux composants de petites tailles (corps de vannes, filtres…).

Concernant les deux procédés étudiés, l’intérêt résidait dans leur différence d’échelle, tant au niveau des microstructures obtenues qu’à celui des pièces fabriquées. En effet, le procédé LPBF vise généralement à la fabrication de pièces de quelques centimètres alors qu’avec le procédé WAAM, l’élaboration de pièces de plusieurs mètres est envisageable. De même, les tailles caractéristiques des microstructures obtenues par WAAM sont (en tout cas pour l’acier 316L) d’environ un ordre de grandeur supérieures à celles des microstructures obtenues par LPBF. Les autres procédés de fabrication additive métalliques (DED, WLAM…) se situent quant à eux à des échelles intermédiaires. L’étude combinée de ces deux procédés « extrêmes » a donc permis d’esquisser une vision globale des microstructures d’acier 316L qu’il est possible d’obtenir par fabrication additive et de leur comportement à rupture.

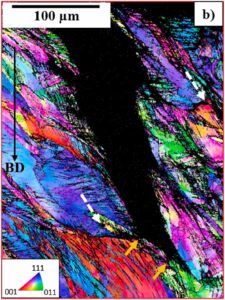

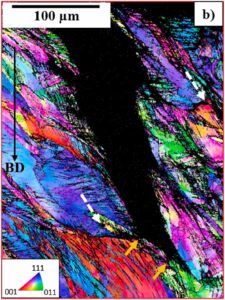

Illustration de traitements thermiques réalisé sur l’acier 316L LPBF et WAAM

Quels ont été les principaux défis techniques rencontrés au cours de vos travaux sur la relation entre la microstructure et la rupture des aciers ?

Un des principaux défis techniques a été d’abord l’obtention de matériaux exempts de porosité, ce qui n’est rendu possible que par l’optimisation et la maîtrise des paramètres de fabrication.

Un autre défi concernait l’aspect normatif des essais mécaniques, notamment des essais de propagation de fissure. En effet, il est apparu que les résultats obtenus pouvaient varier de manière significative en fonction de la norme d’essai utilisée (ISO ou ASTM). Il a donc été nécessaire de mener une réflexion sur l’utilisation de ces normes afin de déterminer laquelle s’appliquait le mieux aux matériaux étudiés.

Une fissure se propageant dans une acier 316L LPBF

Comment vos résultats pourraient-ils influencer les applications industrielles des aciers 316L dans les années à venir ?

Mon travail de thèse a permis une meilleure compréhension du comportement à rupture de l’acier 316L élaboré par les procédés LPBF et WAAM. Par ailleurs, il a pu être montré que, si ces matériaux présentaient une résistance à la propagation de fissure inférieure à celle de l’acier 316L forgé, certains critères des normes imposées par l’industrie nucléaire ont été satisfaits dans la majorité des cas microstructuraux étudiés. Cela ouvre donc la voie à la qualification et à l’utilisation potentielle de pièces en acier 316L élaborées par LPBF et WAAM dans des réacteurs en service.