Mines Paris – PSL est un des trois lauréats de l’appel à projet SESAME filière de la Région Ile de France 2030

Le programme SESAME vise soutenir la recherche en fournissant les moyens matériels nécessaires au développement de nouveaux projets et au maintien de la pointe des technologies. Pour cette nouvelle session, 5 millions d’euros de subvention apportés par l’État et la Région ont été accordés à 3 projets ambitieux, dont 1 million a été attribué à Mines Paris – PSL pour son projet EPROM. Il concerne la fabrication additive métallique laser-fil, inédite en Île-de-France à l’échelle industrielle, couplée à une approche santé-matière pour la fabrication de pièces à haute valeur ajoutée.

Ce nouvel investissement s’inscrit dans la suite logique des efforts de Mines Paris dans le domaine de la Fabrication Additive métallique.

Jean-Dominique BARTOUT, Responsable Plateforme Élaboration Procédés et Matériaux

Les lauréats de la vague 4 de l’appel à projets SESAME Filières France 2030 ont été annoncés lors d’un événement organisé par la Région, le 19 mars 2024, pour célébrer 30 ans d’investissement régional dans les équipements scientifiques. Crédit photo : © Région Île-de-France/Hugues-Marie Duclos

Machine de fabrication additive bi-laser

Porté par le Centre des Matériaux de Mines Paris – PSL, le projet EPROM 2025 vise à rendre accessible aux entreprises franciliennes une plateforme de R&D, d’innovation et de formation intégrant les principales technologies de fabrication additive métallique.

EPROM 2025 complétera et renforcera l’offre de fabrication additive (FA) métallique existante en Région Ile de France par l’acquisition d’une cellule de fabrication dotée de la technologie Wire Laser Additive Manufacturing (WLAM), à échelle industrielle. Ces capacités seront de produire des pièces de structures à santé matière optimisée, dont les caractéristiques se situeront entre celles réalisées par Laser-Powder Bed Fusion et Wire Arc Additive Manufacturing.

EPROM 2025 renforcera la compétitivité des entreprises, dont les PME et ETI, par la possibilité pour celles-ci de réaliser des démonstrateurs, d’établir la structure de coût de leur projet FA en intégrant la problématique santé matière/coût de fabrication, de former leurs personnels sur le panel complet des technologies de FA Mproc2étallique, de mener des actions de R&D. EPROM 2025 permettra d’accroitre et renforcer les collaborations entre les entreprises et les acteurs académiques.

La plateforme EPROM sera implantée sur le nouveau site de Versailles Satory dans des locaux adaptés et sera ouverte aux entreprises à hauteur de 30% du temps du parc machine.

Contrôle du procédé L-PBF en temps réel pour la santé matière des pièces fabriquées

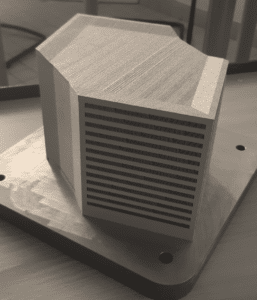

Échangeur de chaleur gaz/gaz réalisé par FA

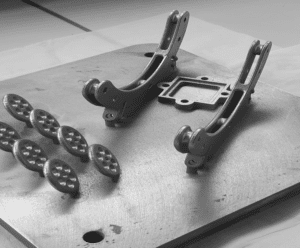

Prototypage en métal réfractaire d’éléments de four de traitement thermique (FA)

Le Centre des Matériaux ambitionne de rendre accessible au tissu industriel régional et national un environnement de recherche, innovation et formation intégrant les principales technologies de FA dont des moyens SLM, MBJ, Cold Spray enrichis d’une machine WLAM (Wire Laser Additive Manufacturing) pour réalisation de pièces à échelle industrielle par :

Le Centre des Matériaux de Mines Paris – PSL.

Les missions de cette plateforme seront de :

Le projet capitalisera sur les équipements de FA déjà disponibles au Centre des Matériaux et sur le savoir-faire de ce dernier dans leur mise en œuvre. Le ressourcement et le développement seront alimentés par les travaux de recherche menés par le Centre des Matériaux et par les demandes spécifiques des partenaires accédant à la plateforme.

« Nos activités expérimentales ont débuté au Centre des Matériaux en 2008 et le parc machine a été régulièrement enrichi. La création d’une plateforme technologique sur le site de Versailles Satory, ouverte au monde industriel, notamment les PME et les ETI, constitue une nouvelle manière d’appréhender nos partenariats et d’élargir nos collaborations au-delà du cercle de nos interlocuteurs historiques, industriels comme académiques. Le cœur de métier du Centre des Matériaux demeure le triptyque matériau-santé matière-durabilité. Aussi, notre savoir-faire dans la mise au point de moyens d’observations et de caractérisation des matériaux et des pièces élaborés par FA, développés sur des machines à vocation industrielle, constitue un atout précieux et nous permet d’accroitre notre activité de recherche dans le domaine des matériaux et pièces de structure à forte valeur ajoutée. » Jean-Dominique BARTOUT, Responsable Plateforme Élaboration Procédés et Matériaux et porteur scientifique du projet.